سیستمهای تبرید مستقیم و غیرمستقیم

سیستمهای تبرید دارای کاربردهای متنوعی هستند، از جمله نگهداری مواد غذایی و خنکسازی تجهیزات و غیره. این سیستمها گرما را از یک محیط استخراج کرده و به محیط دیگر منتقل میکنند و بدین ترتیب در ابتدا آن را خنک میکنند.

ما دامنه وسیعی از سیستمهای تبرید داریم که هریک متفاوت هستند و این امکان را به ما میدهند که سیستم خنککنندهای را انتخاب کنیم که بهترین تطابق را با نیازهای ما داشته باشد.

برای اینکه بدانیم در هر موقعیت کدام سیستم بهترین است، باید آنها را در سطوح مختلف تعریف کرده و مزایا و معایب آنها را شناسایی کنیم. در مقاله ما به بررسی بیشتر سیستمهای تبرید مستقیم و غیرمستقیم خواهیم پرداخت.

سیستمهای تبرید مستقیم و غیرمستقیم

سیستمهای تبرید میتوانند به صورت زیر طبقهبندی شوند:

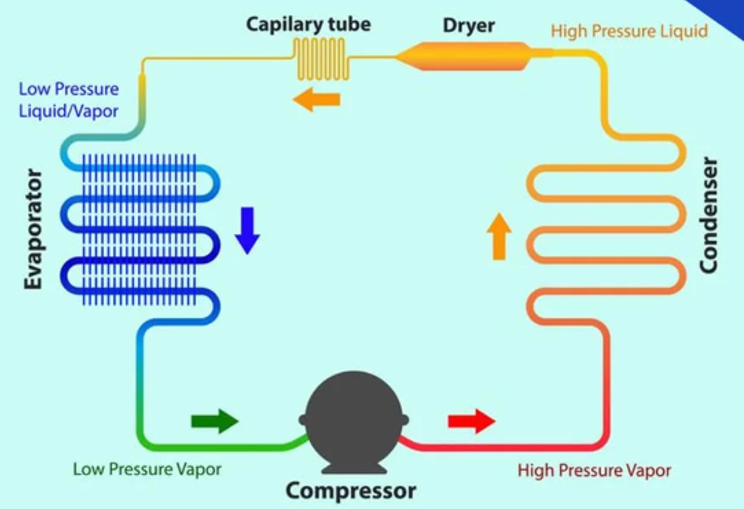

سیستمهای مستقیم:

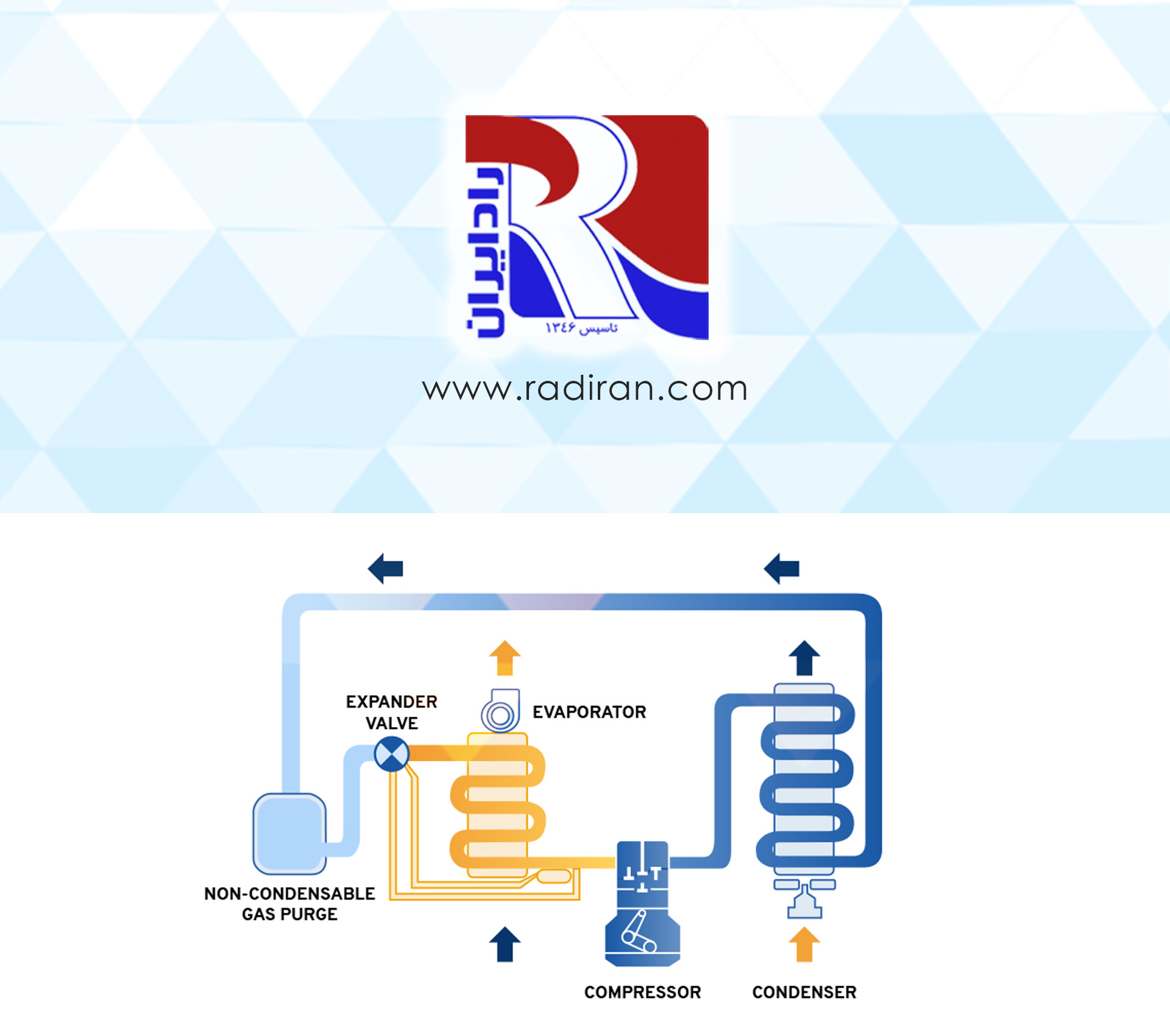

گاز مبرد فشرده و متراکم شده از اتاقهای ماشین خارج شده و به واحدهای کاربری دور (تبخیرکنندهها) توزیع میشود (شکل 1 A

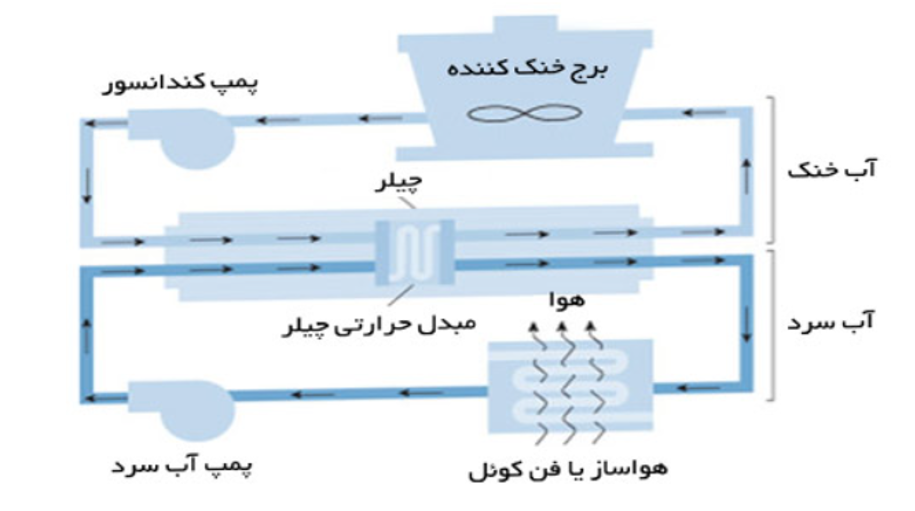

سیستمهای غیرمستقیم:

گاز مبرد در منطقه تولید سرما محصور شده و در آنجا قدرت سرما به یک مایع واسطه منتقل میشود، که این کار از طریق مبدل حرارتی انجام میشود. مایع واسطه، با کمک یک سیستم پمپاژ، به مصرفکنندگان نهایی مانند خنککنندههای هوایی، مبدلهای حرارتی، کویلهای مخزن و غیره منتقل میشود (شکل 1 B)

سیستمهای غیرمستقیم

مزایا و نقاط قوت

- کاهش خطرات نشت مبرد: این سیستمها خطرات مرتبط با نشت مبرد را محدود کرده و خطرات برای افراد و محیط زیست را کاهش میدهند و همچنین از خسارات تولید میکاهند.

- کاهش مقدار مبرد: این سیستمها نسبت به سیستمهای مستقیم مشابه، مقدار مبرد کمتری نیاز دارند.

- استفاده از مبردهای طبیعی: امکان استفاده از مبردهای طبیعی مانند R-717 و هیدروکربنهای با GWP پایین و HFCها فراهم میشود. این مبردها به دلیل سمیت و/یا اشتعالپذیری خود، برای نصبهای تبرید مستقیم مناسب نیستند، زیرا محتوی گاز بالا و شبکه توزیع وسیع که به مناطق حضور پرسنل و محصولات میرسد، ایجاد میکند.

- ایجاد سیستمهای جمع و جور: این نوع سیستمها قابلیت آزمایش عملکرد و کارایی در کارخانه را دارند که منجر به تولید محصولات “Plug & Play” میشود که به اتصالات تبرید در محل یا زمانهای طولانی مونتاژ و راهاندازی نیاز ندارند. این نوع سیستمها علاوه بر تضمین عملکرد قراردادی، زمانهای تحویل را نیز کوتاه و تأمین میکنند.

- کاهش هزینههای پمپاژ: برای کاهش هزینههای پمپاژ، به ویژه در دماهای پایین، میتوان از مایعات مبتنی بر الکل، آب آمونیاک یا مایعات تغییر فاز استفاده کرد؛ به عنوان مثال، CO2 یا “Ice Slurry” به عنوان خنککننده یا با سیستمهای کاسکاد کوپل

- کاهش نیاز به پرسنل متخصص: نیاز به پرسنل با تخصص بالا در مونتاژ، راهاندازی و نگهداری را برای سفر به تأسیسات به مدت طولانی کاهش میدهد.

- کاهش اندازه اتاق موتور: این سیستمها میتوانند اندازه اتاق موتور را کاهش داده یا بهطور کامل حذف کنند.

- امکان انباشت انرژی خنککننده: در صنایع لبنی و آبجوسازی به خوبی با استفاده از مخازن نگهداری سرما، این امکان وجود دارد.

نقاط ضعف و معایب

- هزینههای سرمایهگذاری اولیه بالاتر: ممکن است هزینههای اولیه سرمایهگذاری به دلیل نیاز به پمپها و مبدلهای حرارتی بالاتر باشد. با این حال، هزینههای سیستم توزیع و خنککنندههای هوا به ویژه در مورد سیستمهای استفادهکننده از R-717 پایینتر است.

- کاهش اثرات هزینه: این اثرات میتواند با استفاده از سیستمهایی با نرخ جریان متغیر مایع واسطه و استفاده از گازهای کمهزینه با عملکرد حرارتی (C.O.P) بهتر کاهش یابد. این گازها در سیستمهای مستقیم معمولاً استفاده از آنها دشوارتر است.